Products製品情報

ダイカスト工法からSF成形への置換え事例

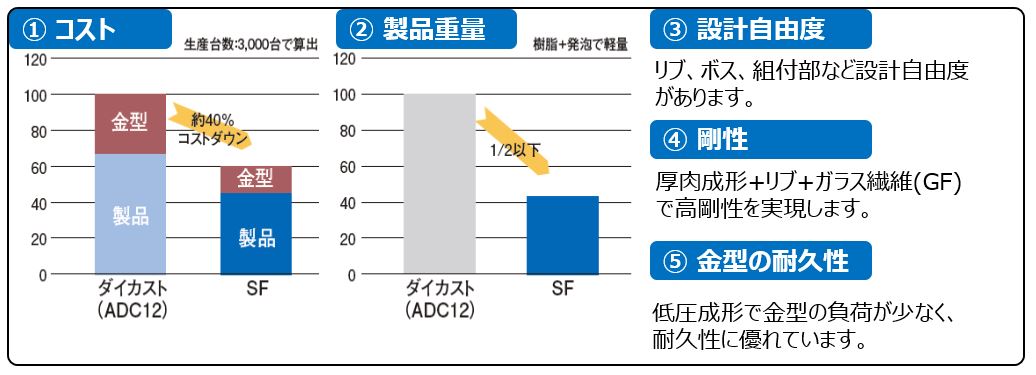

SF成形ならではの厚肉成形+GF含有材料を使用することで、高剛性および寸法精度のアップを実現し、設計自由度の貢献に期待が出来ます。

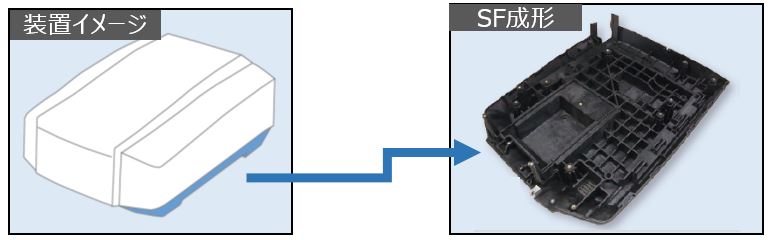

製品サイズ:600W×450L×250H 材質:変性PPE+GF30

イラストに示す装置イメージは卓上型の分析装置です。その装置のベース部品に古くはアルミダイカスト品が使われておりました。

高い分析精度を実現するために、精密なユニット部品を組み付けて装置全体を支えるベース部品は、剛性が必要で重要な部品になります。

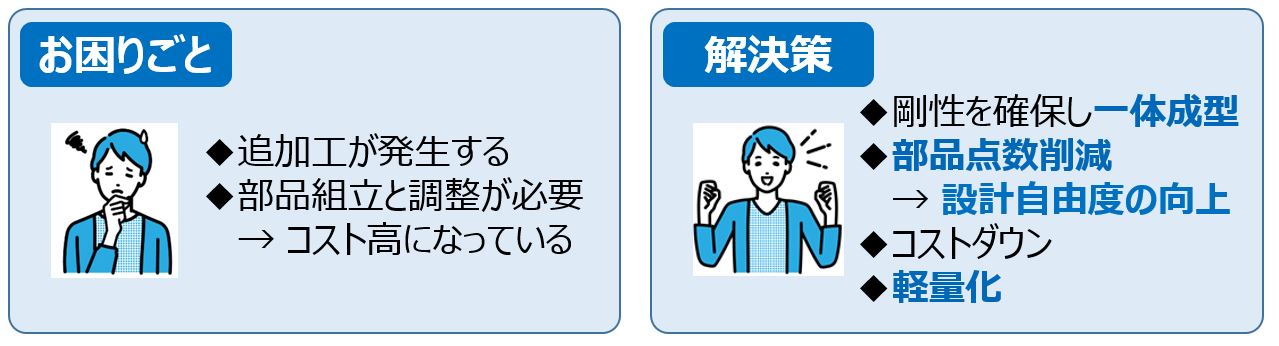

アルミダイカスト品は剛性や寸法精度は問題ありませんが、追加工や別ピースをアセンブリーすることがどうしても必要であり、このケースでは製品単価がどうしても高くなっていました。また卓上型であり、装置の取り扱い面からも製品重量の軽量化は改善すべき課題の1つになっていました。

この様な事例でも、SF成形への置換えはメリットを出すことが出来ます。

ベース部品の投影面積のサイズは600mm×450mmと大型ですが、SF成形は低圧成形であるため、バリが発生することはありません。そのため、成型後すぐに次工程へ展開出来ることで、製品単価のコストダウンにつながります。製品重量に関してもアルミ部品から樹脂部品への置換えになりますので、重量の軽量化が期待出来ます。

また、他の工法では対応が難しい背が高いリブやボス、組み付け部などを全て一体成形することで、設計自由度の向上にもSF成形は貢献することが可能です。

→このページについてのお問い合わせはこちら