Development Story開発ストーリー

搬送ベルト

オンリーワン製品を次々と世に送り出す技術者たちの開発ストーリー

画期的な品質と特長を実現したオンリーワンの製品で搬送ベルトの可能性に挑戦

物流業界や食品業界を中心に活躍している、三ツ星ベルトの搬送ベルト。中でも屋内用搬送ベルトの主流である樹脂ベルトでは、近年、オンリーワンの製品を次々に生みだし、売上アップに大きく貢献している。しかし、わずか10年ほど前まで、三ツ星は搬送用樹脂ベルトで画期的な製品を開発できずにいた。そこから新製品を次々と世に送り出すきっかけとなったのが、ある方向転換だった。なぜ三ツ星の樹脂ベルトは業界トップシェアに迫る勢いにまで飛躍したのか。代表的な製品開発に関わった技術者たちの話からその秘密に迫ってみた。

樹脂ベルトは様々な機能を付与しやすく、まだまだ伸びていく分野。 紹介する製品の開発後も、オンリーワンの製品を世に送り出し、業界をリードする存在を目指す三ツ星ベルトの挑戦は続いている。

「ママライン 低収縮ベルト」 開発ストーリー

食品業界が抱えていた課題を解決に導いた低収縮仕様の樹脂ベルト

お客様の潜在的なニーズを出発点とした開発へ発想の転換が画期的な製品開発につながりました

三ツ星ベルトの搬送用樹脂ベルトは、従来、営業が吸い上げてきたお客様のニーズを受けて開発するスタイルでした。もちろんお客様のニーズを具現化することは、開発の基本です。しかし、それだけでは他社に追いつけ追い越せの開発に終始し、価格競争から抜け出せません。状況を何とか打開したいという想いから、お客様の潜在的ニーズを研究テーマとして温め、製品化するスタイルへと舵を切ったことが、今思えば功を奏しました。

まず部下の技術者たちを数年間、営業に就かせることにしました。私自身が技術営業に携わった経験から、技術者も外に出てお客様の“本当の声”に触れる必要があると考えたのです。 方向転換の結果、以前よりもお客様の要望の“核心”をついた開発ができるようになりました。 自分たち発の開発は技術者のモチベーションが上がるもの。開発スピードも上がり、若手技術者からも面白い発想がどんどん出てきました。

そうやって生まれた画期的な製品が2010年に発売した「低収縮仕様の樹脂ベルト」です。食品業界のお客様が潜在的に困っていることを解決でき、まだどのメーカーも開発を手がけていないことは何か、技術部での打ち合わせから、開発は始まりました。ハードルの高い開発でしたが、現在でも他の追随を許さない品質を実現した製品は、改良を重ね、食品業界での用途が大きく広がっています。

新開発の裏面帆布で、塩分、油分などを含んだ食品搬送に伴う問題を解決

「思いつき」が難航した開発の打開策に!

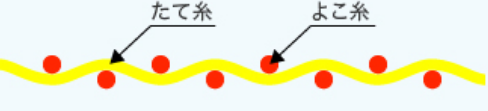

低収縮ベルトとは、名前の通り、収縮が起きにくい搬送ベルトのこと。食品業界では搬送する食品に含まれる塩分や油、粉体などがベルト裏面の帆布にすり込まれることで、ベルトが波を打ったように収縮する現象が課題になっていました。収縮によって、ベルトの蛇行や部品の破損、また、取り外した後に装着ができないなど数々の不具合が生じていたのです。そこで私たちは、搬送物がすり込まれにくく、かつ、すり込まれても収縮しない全く新しい裏面帆布を開発することで、食品業界の課題を解決することに成功しました。

しかし、製品化への道のりは簡単ではなく、ベルトの収縮現象を解明する研究から発売までに3年の月日を要しました。苦心したのは、収縮を簡単に再現する評価方法の確立と帆布の試作でした。特に帆布については、糸の太さや種類、織り方の密度などを試行錯誤しましたが、なかなかすり込みの解消には至りませんでした。そんなとき、当社の伝動ベルトで使われている帆布を試してみることを思いついたのです。「なんと伸びやすく目が細かい性状だろう」というのが、最初の感想。これを自分たちの製品に応用することが、打開策となりました。社内の走行テストだけでなく、お客様先での試作品モニター評価でも、「数カ月使用しても収縮が起きない」という結果が出たときは、安堵と喜びでいっぱいでした。

ベルトの長寿命化にも貢献

これまでにないタイプの帆布だったため、その後も量産化の段階で、樹脂表面ベルトへの接着処理などに苦労しましたが、上司や製造担当者、取引先などの協力を得て、無事に製品の発売にこぎつけることができました。

新開発の帆布の最大の特徴は、搬送物のすり込みが起きない特殊な表面性状です。製品を使っていただいているお客様からは、すり込みが起きないだけでなく「ベルトの寿命が延びた」という嬉しい声もいただいています。開発が成功したのは、諸先輩が築き上げてきた搬送用樹脂ベルトの技術があったからこそ。また、突拍子もない発想や思い付きを自由にトライさせてくれる、企業風土があったからだと思います。

製品リリースから数年後、技術営業としてエンドユーザー様や機械メーカー様の生の声を聞く機会を得ました。そこで感じたお客様の声を形にすべく、今後も柔軟な発想でお客様の“困りごと”を解決できる製品を生みだしていきたいと思っています。

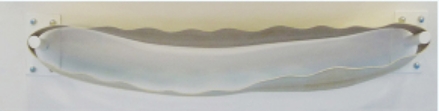

すり込み収縮評価

低収縮ベルト(収縮がなくベルトの変形なし)

すり込み収縮評価後のベルト

従来のベルト(収縮によってベルトの波打ち、変形が発生)

すり込み収縮評価後のベルト

塩分を含んだ水など

「LOGISTAR 高性能傾斜ベルト」 開発ストーリー

高い搬送力と静音性を両立させた高性能傾斜ベルトの開発

ゼロベースからのパターン開発によって「日本中の空港のベルトを三ツ星製に」を実現

高い搬送力と静音性の両立という難易度の高い挑戦

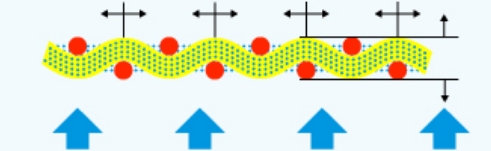

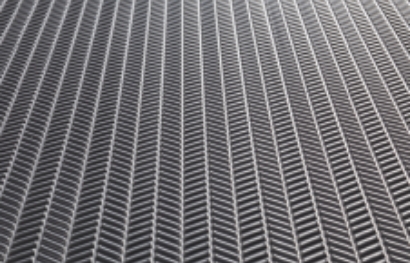

物流センターや空港ターミナル、通販の配送センターなど大量のモノを運ぶ現場では、搬送の効率化と高速化がますます進んでいます。そうした現場では、省スペース化のため、急角度でモノが運べる傾斜ベルトが使われているのが一般的です。特徴は、傾斜でモノがずり落ちないように、ベルト表面に凹凸をつけてグリップ力を高めていること。しかし、ベルト走行時の騒音の大きさや、凹凸にほこりがたまることによる搬送力の低下など、さまざまな課題を抱えていました。

開発した傾斜ベルト「LOGISTAR ヘリンボーンパターンベルト」は、これらの課題をすべて解消し、現在、国内のほとんどの空港ターミナルで活躍しています。開発のきかっけは、羽田空港の拡張などに伴う物件の受注獲得を目指したものでした。同期の営業担当から「このベルトが開発できたら、日本中の空港のベルトをすべて三ツ星製にしてやる!」と言われて奮起し、約2年半の開発期間をかけて実現することができました。

多くの課題を解決するには、まったく新しいベルト表面のパターンを開発する必要がありました。搬送ベルトの開発に20年間携わってきましたが、いったん先入観を捨て去り、ゼロから創り上げていく難易度の高い挑戦でした。

発売から10年が経過した今も変わらない圧倒的な優位性

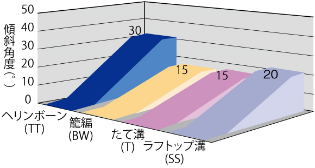

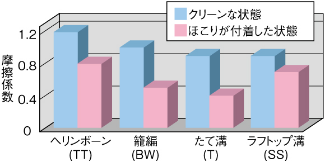

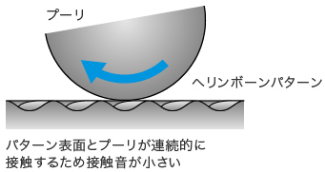

基準を設けて絞り込みを進め、接触面積と摩擦係数を数値化したデータから評価して最終的に行きついたパターンが、魚の骨のような形状をしたヘリンボーンだったのです。本製品では、このパターン開発に最も多くの時間を費やしました。

ベルト表面カバーとして開発した特殊エラストマとの相性が良かったことも功を奏し、ほこりが付きにくく、ほこりが付着しても傾斜角30度でも搬送が可能なベルトを実現することができました。大きな課題だった走行時の騒音も、従来品に比べて大幅に削減することができました。

当部門では、開発担当者が製品の設計や性能評価から、製造条件の設定、納品後のお客様のフォロー、点検・性能確認まで一貫して担います。この傾斜ベルトの場合も、製品化後に自身で使用現場にメンテナンスに行きました。行く先々で設備担当者から「このベルトはすごい!メンテナンスがほとんどいらない」と笑顔で言われたことが、今でも忘れられません。製品化までの業務にほぼすべて携わったからこそ、喜びもまた大きいものでした。

発売から10年たった現在も、本製品の優位性は変わりません。世の中には数千種類にも上る搬送用樹脂ベルトが存在します。その中で、お客様が自然と当社の製品を選んでしまうような魅力ある製品づくりを、これからも目指していきたいと思っています。

食品衛生法に適合した初の高性能傾斜ベルトの開発に成功!

他社も手を出さない困難な樹脂設計への挑戦

低収縮ベルトとは、名前の通り、収縮が起きにくい搬送ベルトのこと。食品業界では搬送する食品に含まれる塩分や油、粉体などがベルト裏面の帆布にすり込まれることで、ベルトが波を打ったように収縮する現象が課題になっていました。収縮によって、ベルトの蛇行や部品の破損、また、取り外した後に装着ができないなど数々の不具合が生じていたのです。そこで私たちは、搬送物がすり込まれにくく、かつ、すり込まれても収縮しない全く新しい裏面帆布を開発することで、食品業界の課題を解決することに成功しました。

しかし、製品化への道のりは簡単ではなく、ベルトの収縮現象を解明する研究から発売までに3年の月日を要しました。苦心したのは、収縮を簡単に再現する評価方法の確立と帆布の試作でした。特に帆布については、糸の太さや種類、織り方の密度などを試行錯誤しましたが、なかなかすり込みの解消には至りませんでした。そんなとき、当社の伝動ベルトで使われている帆布を試してみることを思いついたのです。「なんと伸びやすく目が細かい性状だろう」というのが、最初の感想。これを自分たちの製品に応用することが、打開策となりました。社内の走行テストだけでなく、お客様先での試作品モニター評価でも、「数カ月使用しても収縮が起きない」という結果が出たときは、安堵と喜びでいっぱいでした。

開発は、ベルトの樹脂材料の研究から始まりました。物流業界向けの傾斜ベルトに使われているPVC(ポリ塩化ビニル)は食品衛生法に適合させるのが厳しく、代わりにウレタン樹脂を採用することは当初から決まっていました。しかし、ウレタンは屈曲性や耐摩耗性に優れるものの、食品工場で使用されている小型のラインで、ベルトに亀裂が発生しないような樹脂として設計するのは、困難を極めました。

あきらめない心で検討を重ね、要求品質以上の製品を実現

材料メーカーと綿密な打ち合わせをして、試作品を作っては評価を繰り返しましたが、なかなか思うような性能が得られませんでした。しかし、あきらめるわけにはいきませんでした。入社2年目で初めて主担当を持ったのが、この開発でした。実現の難しさから他社も手を出さない難易度の高い開発とわかっていたからこそ、任せてくれた期待に応えたいという想いがあったからです。

良い成果が得られなくても、「まだやれることはあるだろう」と性能向上に向けた検討を重ねました。先輩や上司にも相談を繰り返し、最終的には要求品質を充分に満たす製品を創り上げることができ、お客様に「良いベルトだ」と言っていただけたときには苦労が報われた想いがしました。

開発では、樹脂のほかにも、ベルトの芯体となる帆布や、物理的な摩耗力、食品衛生法や使用材料の規制など多くの知識が求められ、広い視野と好奇心を持つ大切さを実感しました。 今回の開発は上司が開発した「ヘリンボーンパターン」という高性能な形状があって成り立っています。今後は、自分で考案した形状や新規材質を使った新製品開発を実現させるのが目標です。そのためにも知識の幅を広げ、さらに柔軟な思考で物事を考えていけるようになりたいと思っています。

傾斜運搬能力

「Tailor加工 Premiumプリント・イン、Premiumシール」開発ストーリー

Tailor(仕立て屋)のような仕事ぶりでベルト(生地)の付加価値を高めたオンリーワンの加工技術

食品工場の生産ラインにおける異物混入の排除に成功した「Premium プリント・イン」

「今までと違った何かが生まれるかもしれない」というシーズ志向から始まった開発

私が所属している部門は、ベルトに付加価値を付ける二次加工の開発をしています。「Tailor加工」と呼んでいるのは、加工を上質な背広を仕立てる仕事ぶりになぞらえたもの。ベルト(生地)の仕立屋というイメージです。

開発はお客様のニーズから始まることもあれば、自分たちの発想から技術を生み出していくシーズ開発の場合もあります。2015年に発売した「Premium プリント・イン」の場合、開発のきっかけは、研究用に大型インクジェットプリンターを導入したことでした。ベルトにプリンターで印刷ができるのか、できたとしてどんな付加価値が生まれるのかわかりませんでしたが、「今までと違った何かができるかもしれない」という発想から研究を始めたのです。

結果、製品化に4年を要しましたが、ベルト内部の樹脂に文字や絵を印刷して、その上に透明シートと帆布を張り合わせる加工方法で、現在でも他にはない技術です。当時、食品工場の生産ラインでは、ピッキング作業の位置決め用マーキングは、ベルト表面に色のついたシートをプレスするなどの方法で行われており、マーキングの剥離による異物混入が問題となっていました。プリントが消えたり、剥離したりすることがない「Premium プリント・イン」は、こうした業界の課題解決にマッチし、パンや菓子などの食品工場で採用が広がっています。

「自分の畑だけで仕事をするな」 いろいろなことに挑戦できる環境が好奇心を刺激

私は文系学部の卒業ですが、手先の器用さなどを買われて開発職に異動したのが、10年ほど前です。Tailor加工のカタログ作りではロゴのデザインもさせてもらい、展示会ではベルトで作った洋服を作って展示したこともありました。「自分の畑だけで仕事をするな」が技術部長の口癖で、いろんなことに挑戦させてくれるので、好奇心旺盛な私にとっては願ったり、叶ったりの環境です。

「プリント・イン」は複雑なデザインもプリントできるため、ルームランナー用のベルトに畳柄を印刷したり、展示会などで会社のロゴや画像をベルトに入れてPR用に活用したりと、食品業界以外でも用途が広がっています。こうした用途は、自ら営業にかけあってアピールしてもらったもの。開発したものを営業と一緒になって提案まででき、用途を広げていけることも、大きなやりがいです。さらに社内の技術者交流から別の事業部の製品へも用途が広がっています。ユーザーへの同行訪問も、喜んでいきますよ。お客様の声を直接聞けるのは大きなチャンス。それをもとに、さらに付加価値の高い製品を開発してみたいですね。

食品工場の生産ラインにおける異物混入の排除に成功した「Premium プリント・イン」

他社品にはない性能と生産効率性の追求が開発のスタート

私が開発に携わった「Premium シール」は、ベルトの両端の耳部にシール材を溶着して、水や油の浸透を防ぐ加工技術です。開発を始めた当時、競合他社では、ベルト端部のシール加工を大々的に売り出し、市場を賑わしていました。当社でも耳シール加工を行っていましたが、加工に手間がかかって生産効率が悪く、生産部門からは「もう少し加工しやすくならないか」という声があがっていました。そこで、他社品にはない性能を持ち、生産効率の良い加工方法を目指した開発が始まりました。

開発のポイントは、ベルトとシールの一体化です。従来の耳シール加工法は、ベルトに部材を圧着する方法だったため、シールが剥離する可能性がゼロではなかったためです。「Premium シール」では、シール部材を溶着する方法でベルトと完全に一体化することに成功し、シールが剥がれる可能性がなくなりました。

異物混入の恐れがなく、現在、食品用途の搬送ベルトで幅広く使われています。食品に含まれる油分や液体などがベルト端部から侵入することがなく、衛生的。さらにベルトの波打ちや収縮もなく、大変喜ばれています。

試行錯誤の末、市場での困りごとを解決できる加工法を開発

開発にあたっては、特許が出ている他社品の加工方法を分析したうえで、新たな加工方法を検討していきました。たどり着いたのが、溶着機を使ってシールを溶着させる方法です。部材メーカーと打ち合わせて薄い形状で溶着できる部材を検討し、試作品づくりを繰り返しました。加工条件を見つけるのにも苦心しましたが、徐々に溶着機の特性を掴むことで、最終的に完全にベルトと一体化された仕上がりを実現することができました。

その結果、生産効率についても、従来はベルト幅600ミリまでしか加工できなかったものが、どんな幅にも対応できるようになり、大幅な生産のスピードアップが可能になりました。大量に早く生産できるということは、コストダウンにつながります。生産部門からも「手間が少なくなった」と喜ばれたのは、うれしい限りです。

新しい加工方法を開発するためのアイデアはどこに転がっているかわかりません。そのため、ふだんから何にでも興味を持つよう心がけています。ホームセンターなどで見かける工具類も、「何かの加工に使えないか」という目で見るとアイデアが浮かんできます。展示会も業種が異なる展示会に行くことで、新たな加工法の発見があります。

これからも視野を広く持ち、「Premium シール」のように、市場での困りごとを解決できる加工方法を開発していくのが、目標です。搬送用ベルト以外にもさまざまな工業用機能製品を作っている当社の一員として、いずれは工場で使用されるすべての製品を三ツ星製にしていきたいですね。

人物紹介

Y.F

技術部門責任者

開発業務のほか技術営業や生産も経験。開発の責任者として、「担当者が行き詰ったときにちょっとしたヒントを与え、開発のリズムが崩れないようにするのが私の役割です」

K.M

技術・開発担当

20年間にわたって搬送ベルトの開発に携わってきたスペシャリスト。国内空港のほぼすべてに導入されている「LOGISTAR 高性能傾斜ベルト(ヘリンボーンパタン)」の開発を担当。

N.I

技術・開発担当

食品製造ラインの搬送ベルトの長寿命化などに貢献している「ママライン 低収縮ベルト」の開発を担当。材料、化学、機械など幅広い知識を持つオールラウンダー。

T.S

技術・開発担当

入社2年目に主担当を任され、3年をかけて、「LOGISTAR 高性能傾斜ベルト」の食品衛生法への適合開発に成功。傾斜ベルトで食品衛生法に適合した製品は、他にはない。

S.K

技術・開発担当

製造部門を経て異動したベルト加工技術の開発部署で、「Tailor加工Premiumプリント・イン」をはじめ次々に新技術の開発に成功。

H.U

技術・開発担当

食品工場の衛生化に貢献する「Tailor加工Premiumシール」開発の主担当。「加工によって付加価値をつけることができる樹脂ベルトの可能性をさらに広げていきたい」